Кооперация в машиностроении

Широкие возможности в кооперации в производстве машин и оборудования, прежде всего в области нержавеющих материалов и пластика. Оснащение производственной и технологической базы позволяет предложить следующий комплексный сервис.

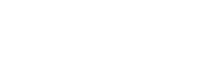

Заготовительная нарезка материала

- разрезание – ножницы с параллельными ножами

- резка – круговая пила

- обжиг – обжигание плазмой

- кромкозагибание листового металла

- формовая нарезка

- перфорирование жести

- нарезка профиля

- закатка профиля

- абразивная резка

Обработка

- компьютерное программное управление обрабатывающего станка – токарные станки, сверлильно-расточные станки, горизонтально-расточные, фрезерные станки

- другие обрабатывающие станки – токарные, фрезерные, зубострогальные, сверлильно-расточные, шлифовальные станки

- сварка – электродом или технологией MIG, MAG, TIG, сварка СО2, дегазация швов

Станки и оснащение для варки и обработки пластика

- гальваническая линия

- распылитель

- окрасочная линия

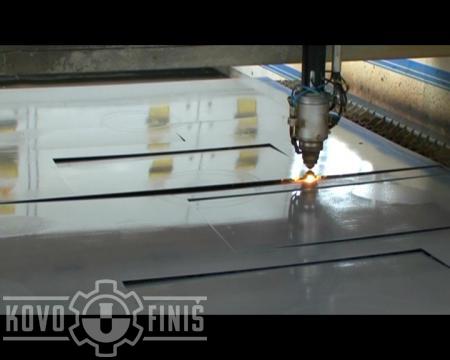

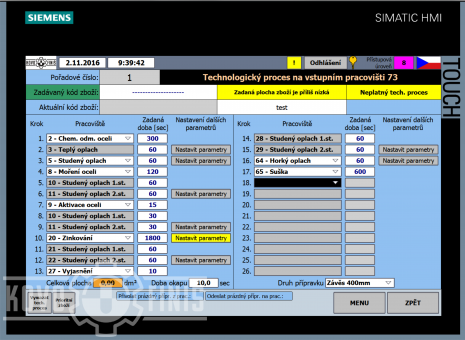

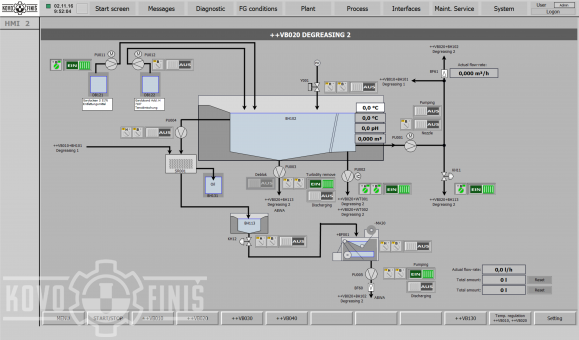

Системы управления и визуализация процессов

Системы управления. Управление всего технологического процесса при помощи программируемых контролеров:

- автоматическое регулирование температур

- силы тока

- уровней

- дозирования присадокдвижения и подъема манипуляторов и т.д.

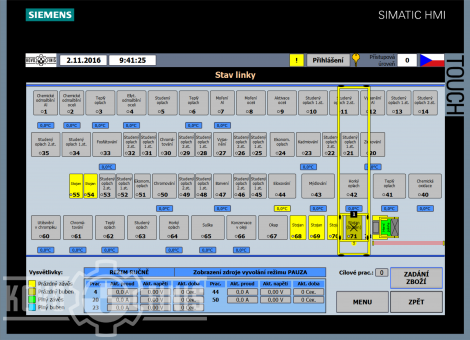

Визуализация технологического процесса на мониторе PC или контактной панели (touch-screen) в непосредственной близости оборудования или в системе удаленного доступа:

- изображение хода оборудования

- сигнализация аварийных состояний

- учет, архивация, выписка и возможность вывода на печать данных о рабочих

- параметрах

- различные уровни доступа

Aрхивация:

- архив изделий: параметры каждой загрузки (код изделия, дата и время загрузки, время операций, температуры)

- архив событий: дата и время запуска линии, аварийные состояния, остановки линии, дозирование присадок

- архив производительности: количество загрузок за единицу времени

Сервис

Мы обеспечиваем гарантийный и постгарантийный сервис поставляемого оборудования

Предложение сервисных услуг включает в себя комплексное обслуживание оборудования, включая профилактическую сервисную программу:

- Помощь в ходе пуско-наладочных работ и отработки технологии

- Регулярные контрольные проверки с целью увеличения срока службы оборудования

- Сервис по вызову, включая выезд сервисного специалиста в течение 24 часов.

Гальванические линия

Комплекс оборудования для гальванической обработки поверхности.

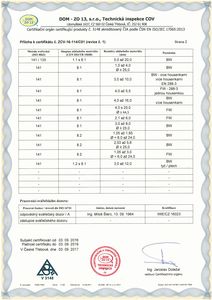

Участок для меднения, никелирования и хромирования на подвесках и в барабанах:

- обработка изделий из стали и цветных металлов слоем меди, никеля, хрома и комбинацией данных слоев;

- хромирование в растворе на основе трехвалентного хрома с последующей специальной пассивацией для повышения коррозийной устойчивости;

- фильтрация растворов меднения, никелирования и хромирования;

- оборудование для хранения и приготовления растворов меднения, никелирования и хромирования;

- оборудование для очистки анодов;

- пенный абсорбер для очистки воздуха;

- максимальный размер изделий 1200 х 300 х 650 мм.

Участок для цинкования на подвесках и в барабанах:

- обработка металлических изделий цинком как в щелочном, так и в кислотном растворе с последующей пассивацией, при необходимости хроматированием и пропиткой;

- программное обеспечение со свободной программой, визуализация технологического процесса в реальном времени; - автооператоры с поддоном для окапывания жидкости;

- обдувка и промывка барабанов изнутри;

- маслоуловители для химического обезжиривания;

- фильтрация раствора цинкования;

- емкости для хранения и приготовления раствора цинкования;

- система автоматического дозирования химических реагентов в раствор цинкования;

- щелочной раствор цинкования используется с инертными анодами в комбинации с химическим растворением цинка в отдельной установки для растворения цинка;

- перед сушением изделий на подвесках осуществляется обдувка с помощью движимых и вращающихся воздушных «ножей» с возможностью установки трех степеней давления;

- финальные операции для обработки изделий различных размеров во вращающихся корзинах;

- изделия из барабанов пересыпается во вращающиеся корзины, погружаемой в воду, так называемое «мокрое высыпание»;

- оборудование для очистки анодов;

- пенный абсорбер для очистки воздуха;

- максимальный размер обрабатываемых изделий 1200 х 350 х 650 мм.

Контакт: galvano@kovofinis.cz

Порошковая окраска

Порошковая окраска — это отличный выбор покрытия для защиты и придания эстетической красоты поверхностям изделий, применяемый в различных отраслях промышленности.

К основным преимуществам данного вида покрытия можно отнести высокую устойчивость к механическим повреждениям и истиранию, а также высокую коррозионную стойкость, что обеспечивает длительный срок службы получаемого лакокрасочного покрытия. Благодаря электростатическому нанесению порошковых ЛКМ можно добиться идеального и равномерного покрытия по всей окрашиваемой поверхности изделия.

Еще одним преимуществом порошковой окраски является ее экологическая и экономическая эффективность. Процесс экологически безопасен, так как не содержит растворителей и летучих веществ и сводит к минимуму отходы краски, что приводит к снижению эксплуатационных затрат.

Благодаря своей универсальности и возможности наносить порошковые ЛКМ на различные типы металлических поверхностей, порошковая окраска является идеальным решением для многих деталей и изделий. Это быстрый и эффективный способ добиться стойкого и эстетичного покрытия, в результате чего получается качественное и долговечное покрытие, отвечающее самым высоким стандартам и требованиям.

Наш участок нанесения порошковых ЛКМ (Линия порошковой окраски) содержит полный комплекс оборудования, включающий в себя все стадии технологического процесса нанесения порошковых ЛКМ, а именно:

-

предварительная обработка поверхности

-

сушение

-

нанесение порошковых ЛКМ

-

полимеризация ЛКМ (оплавление)

Технические параметры